Share

Pin

Tweet

Send

Share

Send

Ще има нужда

В допълнение към споменатото предаване ще ни е необходим малък сегмент от стоманената тръба и болтова връзка, съизмерима с напречния размер на отвора за монтиране на зъбното колело.

В работата ще трябва да използваме следните инструменти и оборудване:

- струг и шлайф;

- нониус дебеломер;

- пили за метал с грапава и тънка резба;

- пейка и скоба;

- регулируем гаечен ключ и чук;

- ацетиленово газово заваряване;

- контейнер с вода.

Процедурата за производство на фрези за дърво от зъбно колело

За да изключим биенето на зъбното колело по време на обработката на струг, затягаме металната тръба в патронника и шлифоваме края му до диаметъра на отвора за кацане на зъбното колело.

Инсталираме го в обърнатия край на тръбата, притискаме го с опашката и обработваме края на детайла.

Пристъпваме към най-важната операция - рязане на зъбите на зъбното колело. За да направите това, той трябва да бъде здраво фиксиран в порок, което не е лесно да се направи без специален държач.

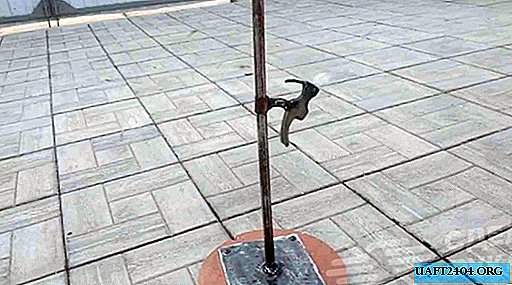

Не е трудно да се направи. Вмъкваме болт, подходящ по диаметър и дължина в отвора на зъбното колело, от другата страна на детайла, поставяме шайбата върху болта, след това втулката и затягаме комплекта с гайката с помощта на регулируем гаечен ключ.

Сега е възможно надеждно да фиксирате заготовката-зъбно колело към държача в менгеме и да изрежете жлебове на една и съща дълбочина по всички кухини на зъбното колело с шлайф. Те ще определят височината на зъбите и ъгъла на заточване на бъдещата резачка.

След като изрязваме жлебовете в детайла, разглобяваме държача, премахвайки гайката и втулката. Затягаме болтовия прът в порок, така че зъбното колело да е отстрани и да може да се завърти с ключ около болт, разположен хоризонтално.

След като зададете изчисления ъгъл на заточване, използваме шлайф за рязане на режещите зъби на бъдещата мелница върху крайната повърхност на зъбното колело.

След като поставихте зъбното колело с плоския болт върху пейка, отстранете издънките и придайте на зъбите окончателната форма, първо с пила с груб прорез, а след това с плитка.

За пореден път напълно монтираме държача върху детайла на зъбното колело и използваме газо-ацетиленов заваръчен фенер, за да го загреем, докато започне зачервяването, а след това рязко го спуснете в контейнер с вода.

Проверяваме твърдостта на втвърдяването и забелязваме, че металът не е достатъчно втвърден, тъй като може да бъде обработен с пила с малка резба.

За пореден път загряваме детайла, но при по-висока температура и довеждаме метала до яркочервен блясък, след което потапяме почти готовата мелница в съд с вода за втвърдяване.

Шлифоваме по-малък от втулката за държача, за да компенсираме диаметъра на отвора за монтаж на нашия резач 16 мм и диаметъра на шпиндела на шлифовъчната машина 14 мм.

Тестване на домашно фреза за дърво

Изваждаме режещия диск от шпиндела на шлифовъчната машина, монтираме адаптерната втулка и върху нея - домашната мелница, направена от техните зъбни колела, и фиксираме всичко с притискаща гайка.

Натиснете здраво част от дъската към масата на работната маса с помощта на скоба, включете мелницата и проверете на празен ход без товар. Инструментът работи безпроблемно, не се усеща вибрация.

Добавяме скорост и започваме да смиламе повърхността на дъската. Веднага усещаме забележимо напрежение на ръцете, което показва, че има голямо отстраняване на дървесина. За удобство и безопасност ние завиваме странична дръжка в тялото на ъглошлайфа.

Ако работата, която предстои, е деликатна, тогава ъгълът на заточване на зъбите на домашната резачка трябва да се направи по-малък, за да се увеличи производителността, напротив, тя се изпълнява повече.

Share

Pin

Tweet

Send

Share

Send