Share

Pin

Tweet

Send

Share

Send

По-долу е описан процесът на изработка на домашен прозрачен калъф за захранването, използвайки само прости и достъпни инструменти. Има и много полезни препоръки относно обработката на плексиглас. Ще научите как да го изрежете, да монтирате частите по размер, да пробиете дупки в тях, включително правоъгълни. Един от най-лесните начини за свързване на дърво и плексиглас е ясно показан. Освен това има информация за това как иначе можете да закрепите тези материали заедно.

Инструменти и материали

За да направите домашен прозрачен калъф, ще са ви необходими следните консумативи:

- прозрачен плексиглас с дебелина около 5 мм;

- дървена дъска или шперплат с дебелина най-малко 10 мм;

- винтове за отвеждане на главата - 12 бр;

- малки болтове с гайки - 4 бр;

- правоъгълен бутон за 250 V и най-малко 2 A;

- шкурка с песъчинки P100 и P240;

- минерално или синтетично моторно масло;

- сглобена платка с отвори за монтаж.

За да получите готовия продукт от всичко по-горе, трябва да подготвите такива инструменти и устройства (специално достъпни и евтини са специално взети):

- електрическа бормашина;

- бормашини за дърво с диаметър 3 мм и 10 мм;

- зенкеровайте;

- ножовка за дърво;

- стяга;

- ножовка за метал с острие;

- Филипска отвертка

- линия;

- черен маркер.

Ако имате на ваше разположение електрическа мозайка, фреза, отвертка и шлифовъчна машина, всичко това значително ще ускори производствения процес. Въпреки това е доста лесно да се направи без тези доста скъпи инструменти. В крайна сметка, една от ключовите задачи на материала е да покаже как да направите прозрачен случай, използвайки само бюджетни инструменти.

Производство на дървени стени на тялото

Нека започнем с най-простата операция, тоест с производството на части от тялото от дърво, тоест крайните му стени. За тези цели можете да вземете или дървени дъски с дебелина най-малко 10 мм, или еднакъв размер шперплат. Дори остатъците от платба или подрязана облицовка ще свършат работа. Не се препоръчва използването на ПДЧ или OSB, тъй като тези материали не са много подходящи за производството на малки елементи.

Размерите на частите в представения пример са 70x50x10 mm. Естествено, ако направите тяло за някой от вашите продукти, тогава ширината и височината на крайните стени се избират индивидуално. Препоръчително е да оставите не само дебелината на дървесината непроменена, тъй като ще бъде трудно ръчно да направите правилните отвори в по-тънки заготовки.

Рязането на такива прости части е най-евтино с обикновена ножовка за дърво. За по-точен резултат се препоръчва използването на митра кутия и трион. Всъщност такива малки заготовки дори могат да бъдат направени с ножовка. Отново, ако имате електрически мозайката - задачата е само опростена.

Много по-важно е рязането на дървени заготовки е тяхното регулиране. Те трябва да са абсолютно идентични и в същото време да имат формата на правоъгълен паралелепипед. Без професионален дърводелски инструмент този проблем може да бъде решен само с една скоба и шпилка хартия с песъчинка P100. Абразивът е фиксиран върху равна повърхност, а частите са свързани помежду си и се полират, докато лицата не се свържат напълно.

Производство на части от корпус от плексиглас

Работата с плексиглас без никакви машини с ЦПУ е малко по-сложна, отколкото с дърво. Въпреки че това е доста ковък, на пръв поглед материал, но ако е неправилно обработен, той постоянно се топи, мехурчета, пукнатини и драскотини. Въпреки това е напълно възможно да се справите с тези трудности, въоръжени с представената по-долу информация.

На първо място определяме размерите на частите. Те се избират в зависимост от дължината и ширината на крайните стени, изработени от дърво. Първо се правят всякакви две противоположни страни, след това няколко от останалите. Ако някой ще се интересува, в примера размерите на страничните стени са 140х70 мм, а горната и долната част са 140х50 мм.

Сега за рязане на плексиглас. Най-евтиният и надежден начин за рязане на този материал е използването на конвенционална метална ножовка. Можете също така да режете с помощта на специален нож, домашно приготвени устройства, гравьори, електрически моторни триони, фрези и т.н.

Ако все пак е решено да използвате ножовка за метал, тогава преди да извършите работата, трябва да научите само няколко трика, за да избегнете известни проблеми. Първо, при такова рязане плексигласът може да се стопи поради триене. Второ, маркирането, направено от маркер, може да бъде трудно да се отмие, особено ако е постоянно. Трето, плексигласът се драска много лесно, което доста разваля външния вид на готовия продукт (както на снимките в примера).

Така че ще разгледаме методи за решаване на горните проблеми. За да предотвратите разтопяването на плексиглас при рязане с метален лист, той трябва да бъде предварително обработен с конвенционално моторно масло. Освен това можете да смажете както самото острие, така и линията на рязане. Ако нанесете масло върху плексиглас, тогава ще бъде възможно да го режете без проблеми дори с електрическа мозайката и материалът няма да се разтопи едновременно.

Първото нещо, което идва на ум за измиването на постоянен маркер, е обикновеният медицински алкохол. Да. Той се справя със следи от маркера, но има едно неудобство. Факт е, че когато алкохолът попадне на ръба на органичното стъкло, той дава забележими пукнатини. За да избегнете подобни проблеми, по-добре е да използвате обикновена писалка от филц за маркиране. Още по-добър вариант би бил нокът, който лесно надраска линията на рязане върху плексиглас.

И последния момент. За да предпазите акрилното стъкло от случайни драскотини, преди рязането и обработката му трябва да се запечата с обикновена лента за маскиране. В примера, представен на снимката, това не беше направено и резултатът може да се види ясно. Въпреки че цялата работа се извършваше много внимателно. Лентата за маскиране няма да пречи на трионирането, шлифоването, пробиването или монтажа. И проблемът със следите на маркера изчезва автоматично.

След като изрежете части от плексиглас, те трябва да бъдат оразмерени. Това може да се направи и на шкурка, монтирана върху равномерна основа. Материалът също ще се разтопи, но в този случай е по-добре да не използвате масло. Много по-ефикасно е да използвате обикновена вода - тя ще охлажда перфектно плексигласа при смилане, предотвратявайки топенето му.

Правоъгълен отвор от плексиглас

Ако с кръгли дупки всичко е повече или по-малко ясно, тогава без специални инструменти да направите правоъгълно гнездо за кацане за същия превключвател не е толкова просто. Има два начина за решаване на този проблем. И двете са прости.

Ако има една и съща електрическа мозайката (или ръчно), тогава просто пробийте малки дупки в ъглите на бъдещия цокъл, поставете пила за нокти в един от тях и работете по периметъра. Не забравяйте за смазването. Ако няма моторни триони, тогава вземаме конвенционална тренировка, диаметърът на която е възможно най-близък до ширината на монтажния цокъл на корпуса. Пробиваме един или два отвора и след това завършваме до правоъгълна форма, използвайки обичайния евтин файл.

В последния случай обработката ще бъде много по-бърза и лесна, ако плексигласът е предварително фиксиран неподвижно. Също така си струва първо да работите с пила под ъгъл 45 градуса от двете страни на детайла и едва след това подравнете лицето под прав ъгъл.

Сглобяване на тялото от дърво и плексиглас

Когато всички заготовки са направени, остава само да ги сглобите в един продукт. За начало ще анализираме вариантите как да прикрепите плексиглас към дърво. Лепилото в този случай не е съвсем подходящо, тъй като следите му ще бъдат видими чрез прозрачен материал. Вижте, в крайна сметка всичко това няма да е много.

Най-простият подход са винтовете за отвеждане на главата. Ако те се разпределят симетрично, тогава няма да развалят външния вид на продукта. За да сглобите по този начин ще ви е необходима бормашина, свредло с диаметър, по-малък от самия хардуер, както и противопоказател.

Две съседни заготовки се чифтосват и се фиксират една към друга с помощта на скоба. По-добре е да използвате две малки, тъй като силата на сгъстяване играе голяма роля тук. Факт е, че когато тренировка преминава през плексиглас в дърво със слабо фиксиране на части, те задължително се изместват, което е недопустимо. Когато дупките са готови, направете седалка под главата и завийте винтовете. Правим същото с всички стени на калъфа.

Също така си струва да се отбележи, че използването на самонарезни винтове не винаги е най-добрият подход за решаване на подобни проблеми. Такава връзка ще загуби сила след няколко сглобявания и разглобявания. Затова трябва да се използва само в случаите, когато устройството ви няма да се отваря често.

Ако се нуждаете от прозрачен калъф с възможност за безкрайно разглобяване, тогава вместо самонарезни винтове, използвайте специални втулки с резба и винтове. В този случай първо втулките се завинтват в дървото, а винтовете вече се завинтват в тях. Подобна връзка абсолютно не отстъпва на самонарезните винтове по сила, но по отношение на функционалността печели с няколко пъти.

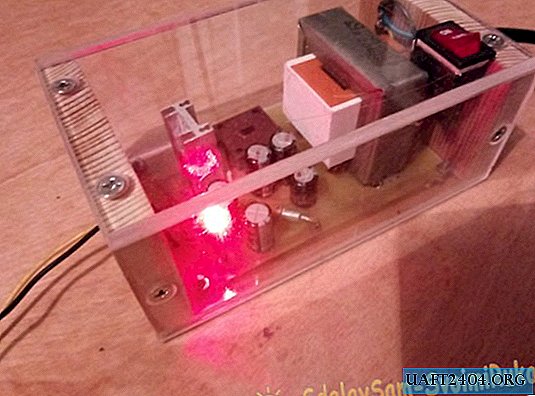

След пробен монтаж на делото остава само интегрирането на пълнежа в него. За да фиксирате печатната платка, в долната част се правят дупки, а за фиксирането й се използват болтове с гайки. Ако има специални радио монтажни стелажи със съответните нишки, за предпочитане е да ги използвате. Бутонът, показан в примера, се фиксира сам. В допълнение, ние осигуряваме изходи за проводници или дупки за конектори и събираме всичко според схемата. Ако има желание, тогава добавете гумени или пластмасови крака.

В резултат на това получаваме отличен прозрачен калъф за нашите занаяти. Въпреки доста крехкия външен вид, той е доста издръжлив. В допълнение, плексигласът не провежда ток, защото случаят е безопасен от тази гледна точка. Ако не харесвате присъствието на дърво в продукта, вместо това можете да използвате дебел плексиглас. Въпреки това, за разлика от дърво, ще трябва да режете нишки за винтове или втулки.

Share

Pin

Tweet

Send

Share

Send