Share

Pin

Tweet

Send

Share

Send

Топлинната енергия може да бъде получена чрез завъртане на едната част, докато другата е неподвижна или въртене в обратна посока. Освен това частите трябва едновременно да бъдат притиснати една към друга с постоянна или нарастваща сила от началото до края. Процесът завършва с течение и бързо спиране на въртящата се част.

В сравнение с, да речем, заваръчно заваряване, процесът на основата на триене има редица оперативни предимства:

- много намалени разходи за енергия;

- заварената връзка винаги е надеждна, тъй като зависи само от термофизичните характеристики на заварените продукти;

- не е необходима специална подготовка на фугата, която трябва да се съедини, тъй като в началото на процеса изгарят или изстискват дроси, ръжда, мазнини и мазнини;

- дори нарушаването на паралелизма на детайлите до ъгли от 6 ± 1 градуса не влияе върху качеството на връзката;

- липсата на отрицателни фактори под формата на ултравиолетова радиация и вредни газови емисии;

- простота на технологичното оборудване, лесно поддаващо се на рутинна поддръжка, механизация и автоматизация.

Процесът на триене заваряване на струг

Заваряване на стоманена пръчка

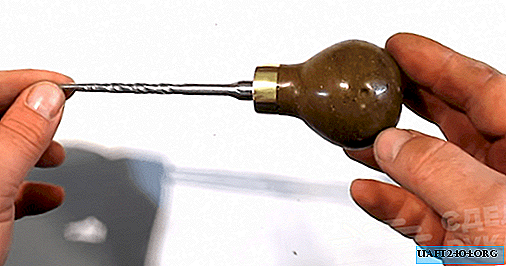

В патронника и в основата на машината затягаме на метална пръчка, диаметърът на която трябва да бъде повече от 3,5 мм, но по-малък от 200 мм. Те могат да бъдат както стомана, алуминий, мед, бронз или от различни метали:

- стомана и алуминий;

- стомана и мед;

- алуминий и бронз и др.

Комбинациите от материали могат да бъдат много различни, дори не могат да се заваряват по обичайния начин. За триещото заваряване в това отношение няма ограничения.

В нашия случай ние фиксираме щангата в основата с помощта на три болта, завинтени в отворите на патрона, равномерно разположени около обиколката през 120 градуса. С тяхна помощ извършваме подравняване спрямо пръта, притиснат в патрона, чрез затягане или разхлабване на един или друг болт.

Довеждаме шпиндела до края на прътите и го фиксираме или го държим с ръка, за да увеличим силата на затягане по време на процеса на заваряване, което се изисква от технологията на този метод на заваряване.

Включваме машината, в резултат на което пръчката, притисната в патронника на машината, започва да се върти. В нашия случай прътът, фиксиран в основата, е фиксиран, но по принцип той може да се върти в обратна посока, което би намалило времето на процеса.

Скоро ще видим оцветяване на цветовете, започнали в точката на контакт на прътите и се разпространяват по тях в противоположни посоки, което е пряк знак за бързо нагряване на метала в резултат на триенето.

След кратко време металът в контактната зона ще светне ярко и ще започне да се екструдира под формата на пръстеновидна формация извън границите на размерите на прътите. В този пръстен ще има и спукване: мащаб, неизгоряла смазка, твърди неметални включвания и т.н.

В момента на най-яркото сияние на контактната точка машината трябва да бъде изключена рязко, за да може металът да се закрепи на два пръта. Освен това, ако главата не е фиксирана, е необходимо постепенно да се увеличава налягането върху нея, за да се компенсира обемът на изместения метал в контактната зона и да се получи по-здрава и по-добра връзка.

След като изчакате луминесценцията да спре (а това е знак за пълно заземяване на метала), можете да разхлабите монтажните болтове и да извадите шпиндела. Сега остава само да проверим качеството на триещото заваряване.

За да направите това, включете машината отново и намерете леко биене на заварения прът - следствие от неточно подравняване при инсталиране в началото. Този дефект се елиминира чрез завъртане заедно с отстраняването на екструдиран бер в контактната зона.

По-дълбок канал на метала показва, че в зоната на заваряване на двата пръта не се виждат особености. Изглежда, че това не е мястото на контакт на двата пръта, а тялото на един от тях.

Извършваме следния контрол на качеството на триещото заваряване. Затягаме пръчките, свързани по този начин, в порок и използваме шлифовъчния диск в контактната зона, за да извършим „рафта“, и отново сме убедени в еднородността на метала, което също показва качеството на заваряване.

Болтова връзка

Фрикционното заваряване може да се използва за свързване на болтове за масово производство с глави. Процесът не се различава от процеса с пръчки: единият болт се затяга в патронника на машината, другият - в основата.

С помощта на последните болтовете се привеждат в контакт с главите и машината стартира. Необходимо е също да се увеличи силата на затягане и да се залови моментът на заваряване, за да се изключи задвижването навреме.

Фрикционното заваряване може да комбинира материали, които други видове са трудни за заваряване или изобщо не се заваряват: стомана и алуминий, аустенитни стомани и перлитни. С негова помощ пластмасовите заготовки също се свързват лесно.

Изчисленията и практиката на използване на триещото съединение показват, че този метод е по-подходящ за детайли, чийто диаметър е в диапазона от 6-100 mm. Заваръчните пръти с диаметър повече от 200 мм са икономически неизгодни, тъй като процесът ще изисква голяма мощност (0,5 хил. КВт) и аксиална сила (3 × 106 N). Това няма да работи по този начин за свързване на пръти с диаметър по-малък от 3,5 мм поради необходимостта от осигуряване на високи обороти (200 оборота в минута) и трудността при определяне на момента, в който задвижването е изключено.

Share

Pin

Tweet

Send

Share

Send